Kotwy kompozytowe wykonane z polimeru wzmocnionego włóknem szklanym (GFRP) i polimeru wzmocnionego włóknem bazaltowym (BFRP) stanowią znaczący postęp w technologii wzmacniania konstrukcji. Te innowacyjne systemy zapewniają niezbędne rozwiązania w celu osiągnięcia wysokiej wytrzymałości na rozciąganie, zwiększonej odporności na korozję i zrównoważonego rozwoju w inżynierii lądowej i geotechnicznej.

Zawartość

Czym są kotwy kompozytowe?

Kotwy kompozytowe są produkowane przy użyciu ciągłych włókien szklanych lub bazaltowych zatopionych w matrycy polimerowej, zazwyczaj żywicy epoksydowej lub winyloestrowej. Włókna bazaltowe, pochodzące ze skał wulkanicznych, oferują doskonałą stabilność chemiczną i odporność termiczną, podczas gdy włókna szklane stanowią ekonomiczną alternatywę o doskonałych właściwościach mechanicznych. Te kotwy są produkowane przy użyciu technik pultruzji i formowania, zapewniając jednorodne przekroje i stałą wydajność mechaniczną.

Zalety kotew GFRP/BFRP w porównaniu ze stalą

Kotwy kompozytowe charakteryzują się szeregiem zalet w porównaniu do tradycyjnego zbrojenia stalowego:

- Wysoki stosunek wytrzymałości do masy:

Kotwy BFRP osiągają wytrzymałość na rozciąganie od 1000 do 1200 MPa przy gęstości około tely 2,6 g/cm³, podczas gdy kotwy GFRP osiągają 600–800 MPa przy podobnej gęstości. Ta wysoka wytrzymałość właściwa umożliwia znaczną redukcję masy konstrukcji, ułatwiając obsługę i instalację. - Wyższa odporność na korozję:

Zarówno GFRP, jak i BFRP są z natury odporne na korozję spowodowaną wilgocią, chlorkami i ekspozycją na chemikalia. W przeciwieństwie do stali, materiały te zachowują swoją integralność w trudnych warunkach, w tym w zastosowaniach morskich i przemysłowych. - Izolacja termiczna i elektryczna:

Oba rodzaje kotew kompozytowych są nieprzewodzące i charakteryzują się niską przewodnością cieplną, co czyni je szczególnie przydatnymi w środowiskach o wysokim napięciu i obszarach o znacznych wahaniach temperatury. - Lepsze wiązanie z betonem:

Teksturowana powierzchnia i powinowactwo chemiczne włókien kompozytowych zapewniają doskonałą przyczepność do betonu, co przekłada się na lepszy transfer obciążeń i mniejsze ryzyko poślizgu pod wpływem naprężeń. - Zrównoważony rozwój środowiska:

- Produkcja kotew GFRP i BFRP skutkuje znacznie niższą emisją CO₂ w porównaniu z produkcją stali. Ponadto materiały te są nietoksyczne i bezpieczne do recyklingu lub utylizacji po zakończeniu cyklu życia konstrukcji.

Porównanie kotew GFRP i BFRP

Choć oba materiały mają wspólne zalety, różnią się także pod względem konkretnych właściwości użytkowych:

- Wytrzymałość mechaniczna i sztywność:

Kotwy BFRP charakteryzują się większą wytrzymałością na rozciąganie i sztywnością niż kotwy GFRP, oferując lepszą nośność i integralność strukturalną. - Wydajność cieplna:

BFRP zachowuje stabilność w temperaturach do około tely 750 °C, podczas gdy GFRP zazwyczaj wytrzymuje do 500 °C. Ta właściwość jest szczególnie cenna w środowiskach podatnych na ogień lub o wysokiej temperaturze. - Stabilność chemiczna:

Kotwy BFRP wykazują doskonałą odporność na działanie środków chemicznych w środowiskach kwaśnych i zasadowych, co sprawia, że są preferowane w warunkach wysoce agresywnych. - Rozważania ekonomiczne:

Kotwy GFRP są bardziej opłacalne przy początkowym zakupie, natomiast kotwy BFRP często zapewniają lepszą trwałość w dłuższej perspektywie, co przekłada się na niższe koszty konserwacji przez cały okres użytkowania konstrukcji.

Zastosowania kotew kompozytowych

Kotwy kompozytowe są wykorzystywane w szerokim zakresie dyscyplin inżynieryjnych:

- Inżynieria geotechniczna:

Skuteczne w stabilizacji zboczy, gwoździowaniu gruntu i budowaniu konstrukcji oporowych, szczególnie w regionach zagrożonych osuwiskami i aktywnością sejsmiczną. - Tunelowanie i górnictwo:

Stosowane powszechnie w systemach kotwienia skalnego oraz jako wzmocnienie wykładzin z betonu natryskowego, gdzie kluczowe znaczenie ma wysoka wytrzymałość na rozciąganie i odporność na korozję. - Inżynieria lądowa:

Stosowane w pomostach mostowych, ścianach nabrzeży, ścianach oporowych i wzmocnieniach fundamentów, zapewniają trwałe rozwiązania nawet w trudnych warunkach środowiskowych. - Konstrukcje morskie:

Dobrze nadaje się do stosowania na platformach wiertniczych i konstrukcjach portowych, gdzie odporność na słoną wodę i agresywne substancje chemiczne jest kluczowa. - Instalacje specjalne:

Stosowane w strefach wysokiego napięcia, w obiektach MRI i infrastrukturze telekomunikacyjnej 1TP2 ze względu na ich właściwości nieprzewodzące.

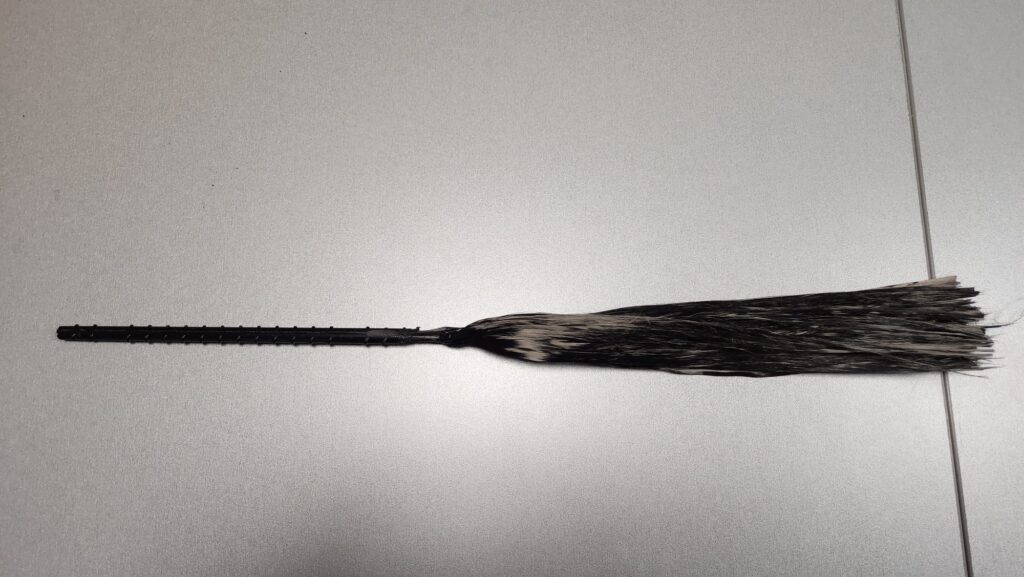

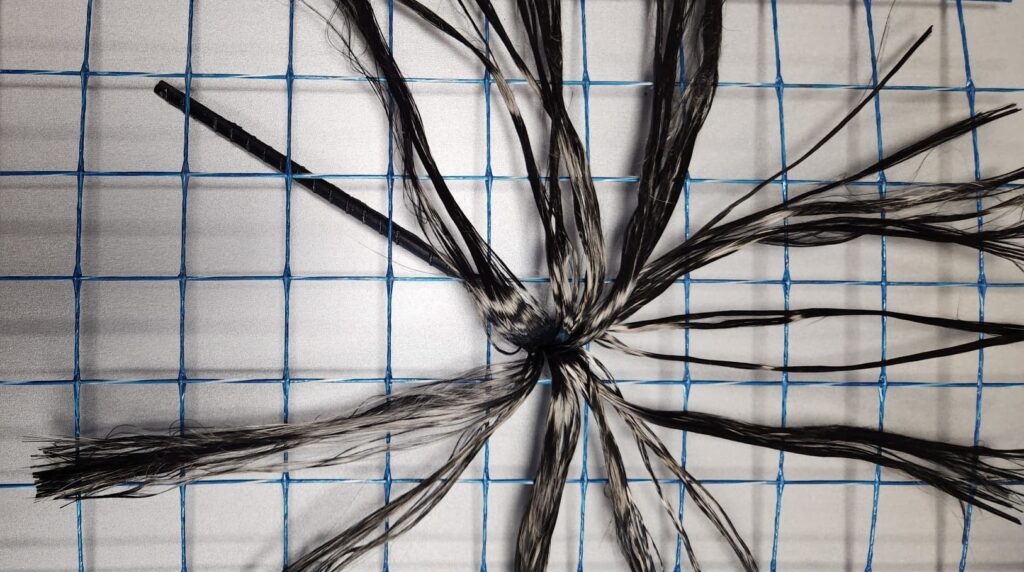

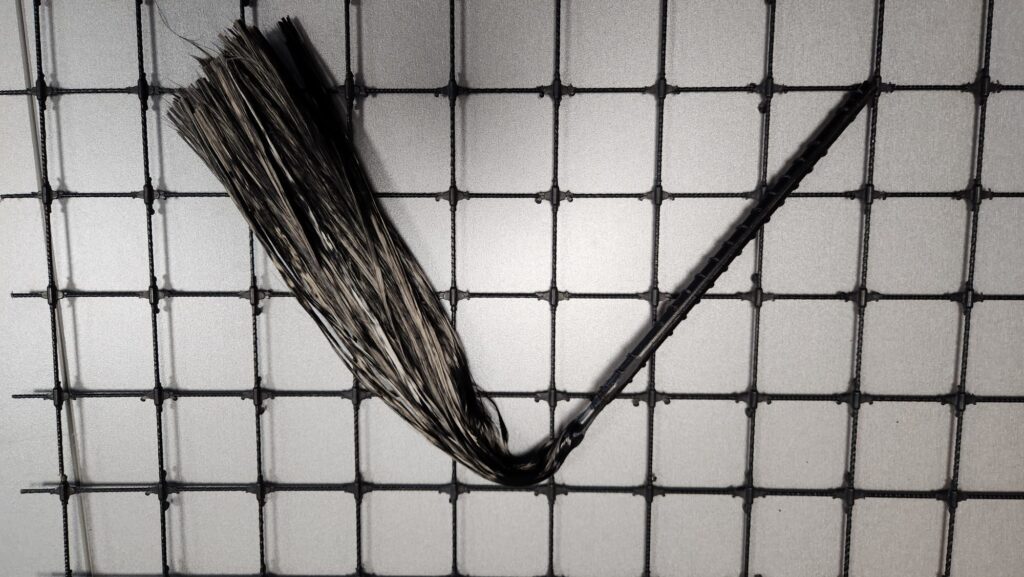

Metodyka montażu i kotwy „Hairy-Head”

Montaż kotew kompozytowych odbywa się zgodnie z rygorystycznym procesem, aby zapewnić optymalną wydajność:

- Wiercenie: Otwory przygotowuje się o odpowiedniej średnicy i głębokości, zazwyczaj o 2–4 mm większej od średnicy kotwy, aby umożliwić wiązanie klejem.

- Czyszczenie: Usunięcie pyłu i zanieczyszczeń z wywierconych otworów gwarantuje maksymalną skuteczność wiązania.

- Aplikacja kleju: Do otworu wstrzykiwana jest odpowiednia żywica polimerowa lub klej cementowy, co zapewnia całkowite pokrycie otworu.

- Wstawianie kotwicy: Kotwę wprowadza się ruchem obrotowym, co zapewnia równomierne rozprowadzenie kleju i eliminuje kieszenie powietrzne.

- Odnalezienie: Przed zastosowaniem jakiegokolwiek obciążenia należy pozwolić klejowi całkowicie się utwardzić.

- Obróbka ogona włókna: Charakterystyczne włókno „włoskowata głowa” może być rozłożone wachlarzowo, aby zwiększyć mechaniczną blokadę i poprawić przenoszenie obciążeń na otaczający beton. Sekcja ta może być impregnowana dodatkową żywicą lub zawiesiną cementową, aby utworzyć zintegrowaną głowicę kotwiącą.

Trwałość i długoterminowa wydajność

Kotwy kompozytowe charakteryzują się niezwykłą trwałością w różnych warunkach środowiskowych:

- Odporność na czynniki chemiczne i środowiskowe:

Zarówno kotwy GFRP, jak i BFRP zachowują wytrzymałość na rozciąganie i integralność połączeń przez dłuższy czas, nawet w agresywnym środowisku morskim i przemysłowym. - Stabilność zamrażania i rozmrażania:

Szczegółowe testy wskazują, że kotwy kompozytowe charakteryzują się doskonałą odpornością na cykle zamrażania i rozmrażania, przy nieznacznej utracie właściwości mechanicznych. - Badania nieniszczące (NDT):

Zaawansowane metody testowania, obejmujące techniki ultradźwiękowe i termograficzne, gwarantują kontrolę jakości podczas montażu i przez cały okres użytkowania kotwy.

Rozważania ekonomiczne i środowiskowe

Zastosowanie kotew kompozytowych przekłada się na znaczne korzyści ekonomiczne i środowiskowe:

- Zmniejszona konserwacja:

Ze względu na odporność na korozję kotwy kompozytowe wymagają minimalnej konserwacji w porównaniu ze stalą, co obniża długoterminowe koszty eksploatacji. - Zrównoważony rozwój:

Produkcja kotew GFRP i BFRP generuje mniej gazów cieplarnianych, przyczyniając się do bardziej zrównoważonych praktyk budowlanych. - Bezpieczna utylizacja:

W przeciwieństwie do niektórych materiałów niebezpiecznych, oba rodzaje włókien są nietoksyczne i można je bezpiecznie usunąć lub poddać recyklingowi po zakończeniu ich eksploatacji.

Wniosek

Kotwy kompozytowe wykonane z materiałów GFRP i BFRP stanowią przełomowy postęp w technologii wzmacniania konstrukcji. Ich połączenie wysokiej wytrzymałości na rozciąganie, odporności na korozję, lekkiej konstrukcji i zrównoważonego rozwoju środowiska sprawia, że są idealnym rozwiązaniem dla współczesnych wyzwań infrastrukturalnych. Dzięki integracji tych innowacyjnych materiałów inżynierowie i projektanci mogą tworzyć konstrukcje, które są nie tylko bardziej niezawodne, ale także przyczyniają się do zrównoważonej przyszłości.

Dowiedz się więcej: