Les ancrages composites en polymère renforcé de fibres de verre (PRFV) et en polymère renforcé de fibres de basalte (PRFB) représentent une avancée significative dans la technologie du renforcement structurel. Ces systèmes innovants offrent des solutions essentielles pour atteindre une résistance élevée à la traction, une meilleure résistance à la corrosion et un développement durable dans les domaines du génie civil et de la géotechnique.

Contenu

Que sont les ancrages composites ?

Les ancrages composites sont fabriqués à partir de fibres continues de verre ou de basalte noyées dans une matrice polymère, généralement de la résine époxy ou vinylester. Les fibres de basalte, issues de roche volcanique, offrent une stabilité chimique et une résistance thermique supérieures, tandis que les fibres de verre constituent une alternative économique dotée d'excellentes propriétés mécaniques. Ces ancrages sont fabriqués par pultrusion et moulage, garantissant des sections transversales uniformes et des performances mécaniques constantes.

Avantages des ancrages GFRP/BFRP par rapport à l'acier

Les ancrages composites présentent une gamme d’avantages par rapport aux armatures en acier traditionnelles :

- Rapport résistance/poids élevé :

Les ancrages en BFRP atteignent des résistances à la traction comprises entre 1 000 et 1 200 MPa avec une densité d'environ 2,6 g/cm³, tandis que les ancrages en PRFV atteignent 600 à 800 MPa à densité similaire. Cette résistance spécifique élevée permet une réduction significative du poids des structures, facilitant ainsi leur manipulation et leur installation. - Résistance supérieure à la corrosion :

Le PRFV et le PRFV sont intrinsèquement résistants à la corrosion causée par l'humidité, les chlorures et l'exposition aux produits chimiques. Contrairement à l'acier, ces matériaux conservent leur intégrité dans les environnements difficiles, notamment les applications marines et industrielles. - Isolation thermique et électrique :

Les deux types d’ancrages composites sont non conducteurs et présentent une faible conductivité thermique, ce qui les rend particulièrement utiles dans les environnements à haute tension et les zones avec des variations de température importantes. - Adhérence améliorée avec le béton :

La surface texturée et l'affinité chimique des fibres composites permettent une excellente adhérence au béton, ce qui améliore le transfert de charge et réduit le risque de glissement sous contrainte. - Durabilité environnementale :

- La production d'ancrages en PRFV et en PRBF génère des émissions de CO₂ nettement inférieures à celles de l'acier. De plus, ces matériaux sont non toxiques et peuvent être recyclés ou éliminés en toute sécurité en fin de vie de la structure.

Comparaison des ancrages GFRP et BFRP

Bien que les deux matériaux partagent des avantages communs, ils présentent également des différences de performances spécifiques :

- Résistance mécanique et rigidité :

Les ancrages BFRP offrent généralement une résistance à la traction et une rigidité supérieures à celles du GFRP, offrant une capacité de charge et une intégrité structurelle améliorées. - Performances thermiques :

Le BFRP conserve sa stabilité à des températures allant jusqu'à environ 750 °C, tandis que le GFRP résiste généralement jusqu'à 500 °C. Cette propriété est particulièrement précieuse dans les environnements exposés aux incendies ou aux températures élevées. - Stabilité chimique :

Les ancrages BFRP présentent une résistance supérieure aux attaques chimiques dans les environnements acides et alcalins, ce qui les rend préférables dans des conditions très agressives. - Considérations économiques :

Les ancrages GFRP sont plus rentables à l'achat initial, tandis que les ancrages BFRP offrent souvent une durabilité à long terme supérieure, ce qui entraîne des coûts de maintenance inférieurs pendant la durée de vie de la structure.

Applications des ancrages composites

Les ancrages composites sont utilisés dans un large éventail de disciplines d'ingénierie :

- Ingénierie géotechnique :

Efficace pour la stabilisation des pentes, le clouage des sols et les structures de soutènement, en particulier dans les régions sujettes aux glissements de terrain et aux séismes. - Tunneling et exploitation minière :

Largement utilisé dans les systèmes de boulons d'ancrage et comme renfort pour les revêtements en béton projeté, où une résistance à la traction et une résistance à la corrosion élevées sont essentielles. - Génie civil:

Mis en œuvre dans les tabliers de pont, les murs de quai, les murs de soutènement et les renforts de fondations, offrant des solutions durables même dans des conditions environnementales difficiles. - Structures marines :

Idéal pour une utilisation sur des plates-formes offshore et des structures portuaires, où la résistance à l'eau salée et aux produits chimiques agressifs est essentielle. - Installations spéciales :

Utilisés dans les zones à haute tension, les installations d'IRM et les infrastructures de communication tele en raison de leurs propriétés non conductrices.

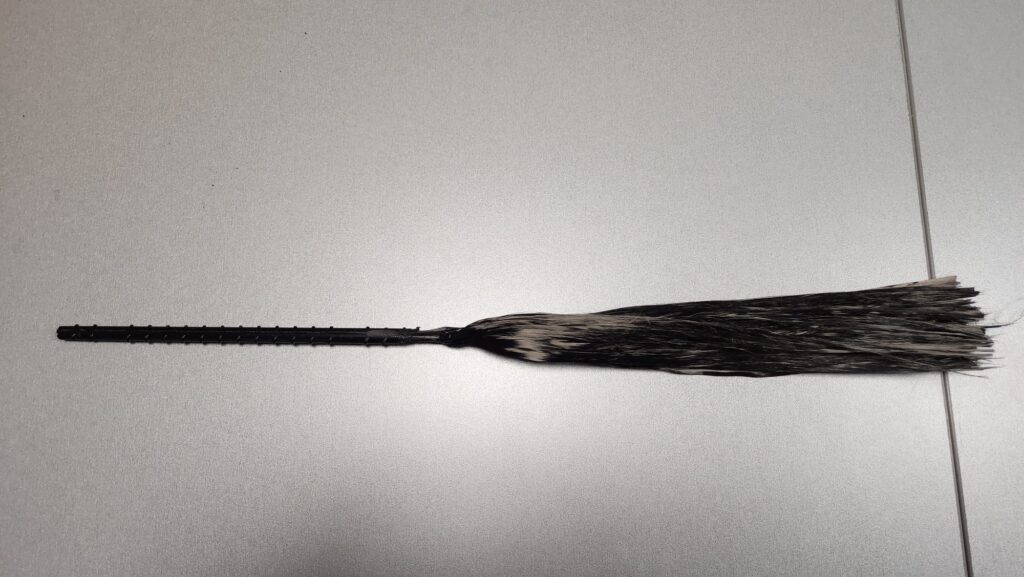

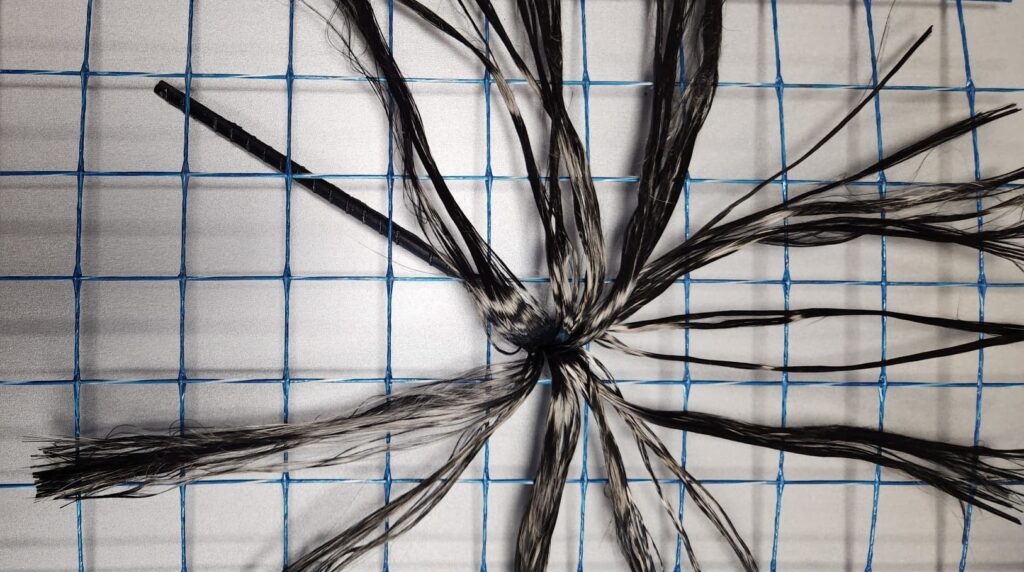

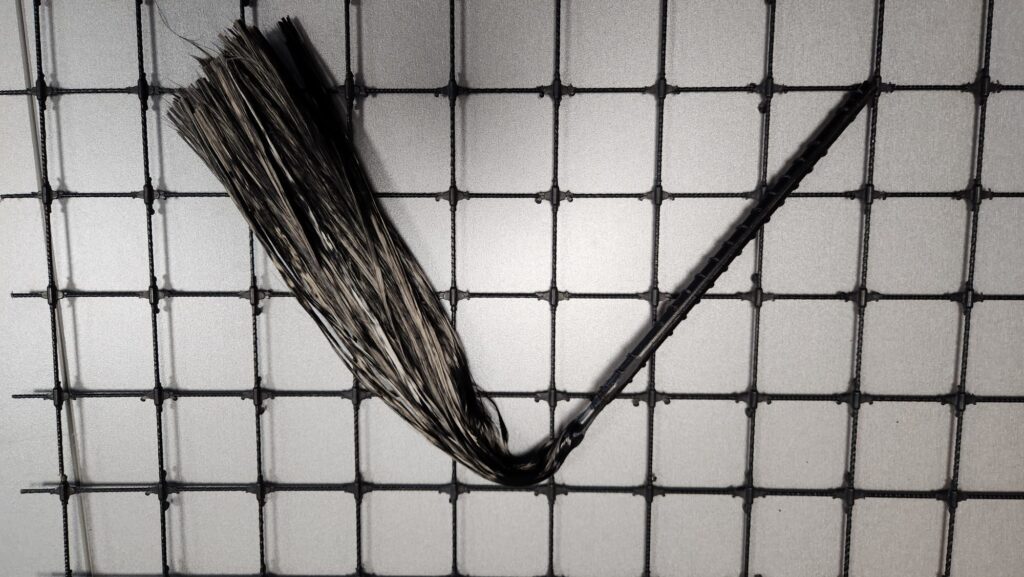

Méthodologie d'installation et ancrages « Hairy-Head »

L'installation des ancrages composites suit un processus rigoureux pour garantir des performances optimales :

- Forage: Les trous sont préparés au diamètre et à la profondeur appropriés, généralement 2 à 4 mm plus grands que le diamètre de l'ancrage, pour permettre le collage.

- Nettoyage: L'élimination de la poussière et des débris des trous percés garantit une efficacité de collage maximale.

- Application de l'adhésif : Une résine polymère ou un adhésif cimentaire approprié est injecté dans le trou, assurant une couverture complète.

- Insertion d'ancrage : L'ancrage est inséré avec un mouvement de rotation pour favoriser une distribution uniforme de l'adhésif et éliminer les poches d'air.

- Durcissement : L'adhésif doit être complètement durci avant d'appliquer une charge.

- Traitement de la queue en fibre : La fibre caractéristique, dite « tête chevelue », peut être déployée pour améliorer l'imbrication mécanique et le transfert de charge vers le béton environnant. Cette section peut être imprégnée de résine ou de coulis de ciment pour former une tête d'ancrage intégrée.

Durabilité et performance à long terme

Les ancrages composites démontrent une durabilité remarquable dans diverses conditions environnementales :

- Résistance chimique et environnementale :

Les ancrages GFRP et BFRP conservent leur résistance à la traction et leur intégrité de liaison sur des périodes prolongées, même dans des environnements marins et industriels agressifs. - Stabilité au gel-dégel :

Des tests approfondis indiquent que les ancrages composites présentent une excellente résistance aux cycles de gel-dégel, avec une perte négligeable des propriétés mécaniques. - Contrôles non destructifs (CND) :

Des méthodes de test avancées, notamment des techniques ultrasoniques et thermographiques, garantissent un contrôle de la qualité lors de l'installation et tout au long de la durée de vie de l'ancrage.

Considérations économiques et environnementales

L’utilisation d’ancrages composites se traduit par des avantages économiques et environnementaux significatifs :

- Maintenance réduite :

En raison de leur résistance à la corrosion, les ancrages composites nécessitent un entretien minimal par rapport à l’acier, ce qui réduit les coûts d’exploitation à long terme. - Développement durable :

La production d’ancrages GFRP et BFRP génère moins d’émissions de gaz à effet de serre, contribuant ainsi à des pratiques de construction plus durables. - Élimination sécuritaire :

Contrairement à certains matériaux dangereux, les deux types de fibres sont non toxiques et peuvent être éliminés ou recyclés en toute sécurité à la fin de leur durée de vie.

Conclusion

Les ancrages composites en PRFV et PRBF représentent une avancée majeure dans la technologie du renforcement structurel. Leur combinaison de haute résistance à la traction, de résistance à la corrosion, de légèreté et de respect de l'environnement en fait une solution idéale pour relever les défis des infrastructures modernes. Grâce à l'intégration de ces matériaux innovants, les ingénieurs et les concepteurs peuvent créer des structures non seulement plus fiables, mais aussi contribuant à un avenir durable.

Apprendre encore plus:

- Barres d'armature en PRFV et barres d'armature en acier : comparaison technique

- Le graphène dans la production de barres d'armature en PRFV : une révolution dans le renforcement du béton

- Boulon d'ancrage en PRFV : une solution innovante pour la construction et l'exploitation minière en toute sécurité