Скритата въглеродна цена на стоманата

Бетонът и стоманата — двата стълба на съвременното строителство — са и два от най-големите източници на емисии на CO₂ в света.

Според Световната стоманодобивна асоциация, само производството на стомана генерира около 7–91 TP5T от общите световни емисии на CO₂. Всеки тон произведена арматура отделя близо 1,9 тона CO₂ в атмосферата.

Когато е вградена в бетон, корозията на стоманата създава друг скрит разход:

- Цикли на поддръжка, разрушаване и подмяна на всеки 20–40 години.

- Всяка подмяна генерира допълнителни емисии от цимент, транспорт и енергетика.

Това означава, че всеки мост, тунел или сграда, подсилени със стомана, допринася за въглероден дълг, който се натрупва с десетилетия.

FRP: Устойчивата алтернатива

FRP (полимер, подсилен с влакна) арматурно желязо — и по-специално GFRP (Полимер, подсилен със стъклени влакна) — се очертава като устойчиво решение което директно намалява въглеродните емисии през целия жизнен цикъл на строителството.

За разлика от стоманата, FRP не корозира, не изисква защитни покрития и издържа много повече от 80-100 години.

Само това води до значителни намаления на емисиите, но ползите за околната среда са много по-дълбоки.

1. По-нисък енергиен и емисионен отпечатък по време на производството

Производството на FRP изисква:

- Без топене,

- Без високотемпературни пещи,

- Няма процеси за намаляване на изкопаемите горива.

Докато производството на стомана изисква температури от >1500°C, FRP се произвежда в под 200°C използвайки полимеризация с електрическо захранване.

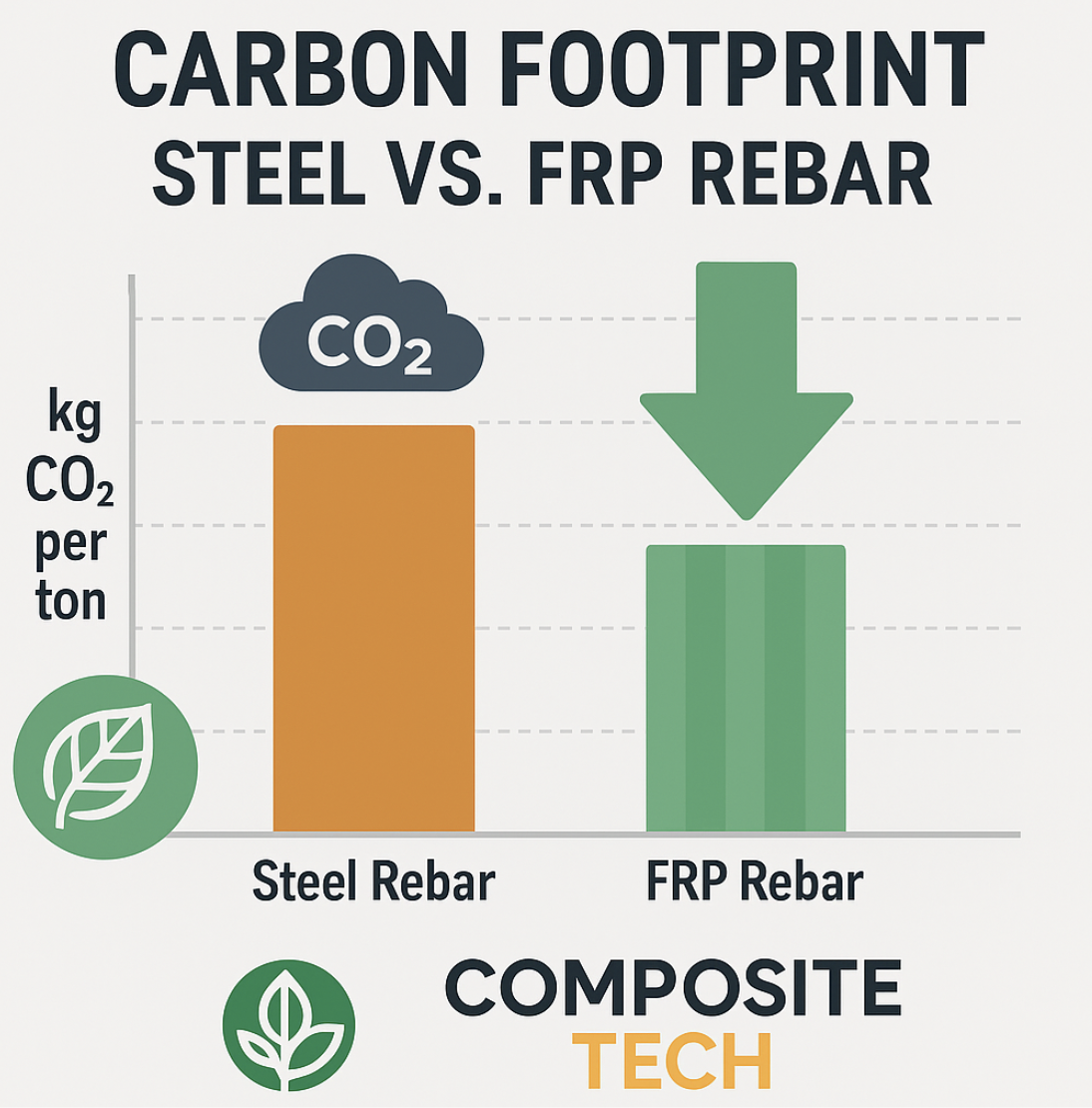

Според данни от Европейската асоциация на композитната индустрия (EuCIA), производството на FRP излъчва 60–70% по-малко CO₂ на тон отколкото традиционното производство на арматурно желязо.

2. Леко тегло = по-ниски емисии от транспорта

FRP тежи около 4 пъти по-малко от стоманата, което означава:

- По-малко камиони на пратка

- По-нисък разход на гориво

- Намалена работа на обекта и енергия за кран

За големи инфраструктурни проекти това може да се изрази в намаление на емисиите с 15–25 тона CO₂ на 1000 тона превозена арматурна стомана.

3. Издръжливост = По-малко подмяна

По-голямата част от въглеродния отпечатък в инфраструктурата идва не от строителство, а от възстановяване.

Стоманобетонът обикновено издържа 25–40 години, преди корозията да изисква основен ремонт или подмяна.

FRP 100-годишен експлоатационен живот елиминира до два пълни цикъла на реконструкция, рязане:

- Емисии от производството на цимент

- Отпадъци от разрушаване

- CO₂ от транспорт и депониране

От гледна точка на жизнения цикъл, FRP може да намали общата Въздействие на CO₂ върху конструкцията от 30–45%.

4. Без корозия = по-чиста околна среда

Корозиралата стомана отделя тежки метали в почвата и подпочвените води.

FRP не съдържа желязо или токсични компоненти, което го прави химически неутрален и безопасен за водна инфраструктура, инсталации за обезсоляване и крайбрежни основи.

5. Съвместимост с електрификацията

FRP непроводящ характер го прави идеален за:

- Съоръжения за възобновяема енергия

- Инсталации за производство на водород

- Инфраструктура за електрически превозни средства

Елиминира електромагнитните смущения и позволява интеграция с възобновяеми материали, което поддържа LEED и Сертификати за устойчивост Envision.

6. Количествено изчислено въздействие върху околната среда

А 2023 Оценка на жизнения цикъл (LCA) от Университет Шербрук (Канада) сравнение на FRP и стоманена арматурна стомана при идентични проектни натоварвания:

| Метричен | Стоманена арматура | FRP арматура |

| Емисии на CO₂ (на тон) | 1,9 т | 0,6–0,8 т |

| Потребление на енергия (kWh/тон) | 8 000–10 000 | 2 400–3 000 |

| Среден експлоатационен живот | 40 години | 100+ години |

| Емисии от поддръжката | високо | Незначителен |

| Корозионни отпадъци | 5–7% общо тегло | 0% |

Проучването заключи, че Заместването на стомана със FRP може да намали общите емисии на парникови газове през жизнения цикъл с до 631 TP5T.

Композитни технологии: Инженеринг на еко-армировка за света

Производствените линии на Composite-Tech са предназначени за максимална ефективност и минимални отпадъци:

- Напълно електрически пещи за втвърдяване с интелигентен контрол на енергията

- Оптимизирано използване на смола за нулева загуба на материал

- Рециклируема технологична вода и нисколетливи смоли

Всяка FRP арматурна пръчка или мрежа, произведена на линия Composite-Tech, спестява стотици килограми CO₂ в сравнение със стоманения си еквивалент.

„Екоармировката не е просто маркетингов термин — това е измеримо намаляване на въглеродните емисии във всеки метър арматура, която произвеждаме.“

— Антон Окунев, изпълнителен директор, Composite-Tech

Нов стандарт за устойчива инфраструктура

Тъй като нациите се стремят към Нетна нула 2050, технологиите за устойчиво армиране, като FRP, вече не са по избор — те са от съществено значение.

Правителства и инженерни фирми в САЩ, Европа и Азия вече включват FRP в екологичните строителни норми и търгове за екологични характеристики.

Всяка фабрика за FRP, построена днес, ускорява този преход – създава работни места на местно ниво, намалява вноса и помага на планетата да диша по-лесно.

Заключение: Изграждане на по-силни и по-екологични решения

Замяната на стоманата с FRP арматура е един от най-практичните, незабавни и измерими начини за намаляване на въглеродния отпечатък на строителството.

Composite-Tech гордо е, че ръководи този преход, съчетавайки европейско инженерство, глобален обхват и ясна екологична мисия:

Да се изгради инфраструктура, която да служи на поколения, а не на десетилетия.

Готови ли сте да направите строителния си бизнес по-устойчив?

Свържете се с Composite-Tech да науча как FRP технология може да намали въглеродния отпечатък на вашия проект и да увеличи възвръщаемостта на инвестициите му през целия му живот.

Научете повече:

- FRP арматура срещу стоманена арматура

- Пътно строителство: Композитна арматура срещу стомана

- GFRP арматура срещу стоманена арматура: Пълно техническо сравнение

- GFRP арматура срещу стомана: цена, здравина и дългосрочни ползи в съвременното строителство

- Обяснение на ACI 440.11-22: Как да се проектира бетон с арматура от GFRP в САЩ