Gli ancoraggi compositi realizzati in polimero rinforzato con fibra di vetro (GFRP) e polimero rinforzato con fibra di basalto (BFRP) rappresentano un significativo progresso nella tecnologia del rinforzo strutturale. Questi sistemi innovativi forniscono soluzioni essenziali per ottenere un'elevata resistenza alla trazione, una maggiore resistenza alla corrosione e uno sviluppo sostenibile nell'ingegneria civile e geotecnica.

Contenuto

Cosa sono gli ancoraggi compositi?

Gli ancoraggi compositi sono realizzati utilizzando fibre continue di vetro o basalto incorporate in una matrice polimerica, tipicamente resina epossidica o vinilestere. Le fibre di basalto, derivate da roccia vulcanica, offrono stabilità chimica e resistenza termica superiori, mentre le fibre di vetro offrono un'alternativa economica con eccellenti proprietà meccaniche. Questi ancoraggi sono realizzati utilizzando tecniche di pultrusione e stampaggio, garantendo sezioni trasversali uniformi e prestazioni meccaniche costanti.

Vantaggi degli ancoraggi GFRP/BFRP rispetto all'acciaio

Gli ancoraggi compositi presentano una serie di vantaggi rispetto al tradizionale rinforzo in acciaio:

- Elevato rapporto resistenza/peso:

Gli ancoraggi in BFRP raggiungono resistenze a trazione comprese tra 1000 e 1200 MPa con una densità di circa 2,6 g/cm³, mentre gli ancoraggi in GFRP raggiungono 600-800 MPa a parità di densità. Questa elevata resistenza specifica consente una significativa riduzione del peso delle strutture, facilitandone la movimentazione e l'installazione. - Resistenza alla corrosione superiore:

Sia il GFRP che il BFRP sono intrinsecamente resistenti alla corrosione causata da umidità, cloruri ed esposizione a sostanze chimiche. A differenza dell'acciaio, questi materiali mantengono la loro integrità in ambienti difficili, comprese le applicazioni marine e industriali. - Isolamento termico ed elettrico:

Entrambi i tipi di ancoraggi compositi sono non conduttivi e presentano una bassa conduttività termica, il che li rende particolarmente utili in ambienti ad alta tensione e aree con variazioni di temperatura significative. - Legame migliorato con il calcestruzzo:

La superficie strutturata e l'affinità chimica delle fibre composite garantiscono un'eccellente adesione al calcestruzzo, migliorando il trasferimento del carico e riducendo il rischio di scivolamento sotto sforzo. - Sostenibilità ambientale:

- La produzione di ancoraggi sia in GFRP che in BFRP comporta emissioni di CO₂ significativamente inferiori rispetto alla produzione in acciaio. Inoltre, questi materiali sono atossici e sicuri per il riciclaggio o lo smaltimento al termine del ciclo di vita di una struttura.

Confronto tra ancore GFRP e BFRP

Sebbene entrambi i materiali condividano vantaggi comuni, presentano anche specifiche differenze nelle prestazioni:

- Resistenza meccanica e rigidità:

Gli ancoraggi BFRP generalmente offrono una maggiore resistenza alla trazione e rigidità rispetto al GFRP, garantendo una migliore capacità di carico e integrità strutturale. - Prestazioni termiche:

Il BFRP mantiene la stabilità a temperature fino a circa 750 °C, mentre il GFRP resiste tipicamente fino a 500 °C. Questa proprietà è particolarmente preziosa in ambienti a rischio incendio o ad alte temperature. - Stabilità chimica:

Gli ancoraggi BFRP dimostrano una resistenza superiore agli attacchi chimici in ambienti acidi e alcalini, il che li rende preferibili in condizioni altamente aggressive. - Considerazioni economiche:

Gli ancoraggi in GFRP sono più convenienti al momento dell'acquisto iniziale, mentre gli ancoraggi in BFRP spesso garantiscono una maggiore durata a lungo termine, con conseguenti minori costi di manutenzione per tutta la durata della struttura.

Applicazioni degli ancoraggi compositi

Gli ancoraggi compositi sono utilizzati in un'ampia gamma di discipline ingegneristiche:

- Ingegneria geotecnica:

Efficace per la stabilizzazione dei pendii, la chiodatura del terreno e le strutture di contenimento, in particolare nelle regioni soggette a frane e sismiche. - Scavi di gallerie e attività minerarie:

Ampiamente utilizzato nei sistemi di bulloni da roccia e come rinforzo per rivestimenti in calcestruzzo spruzzato, dove elevata resistenza alla trazione e alla corrosione sono essenziali. - Ingegneria Civile:

Implementato in impalcati di ponti, muri di banchina, muri di contenimento e rinforzi di fondamenta, fornisce soluzioni durature anche in condizioni ambientali difficili. - Strutture Marine:

Adatto all'uso in piattaforme offshore e strutture portuali, dove la resistenza all'acqua salata e alle sostanze chimiche aggressive è essenziale. - Installazioni speciali:

Impiegati in aree ad alta tensione, strutture MRI e infrastrutture di comunicazione tele grazie alle loro proprietà non conduttive.

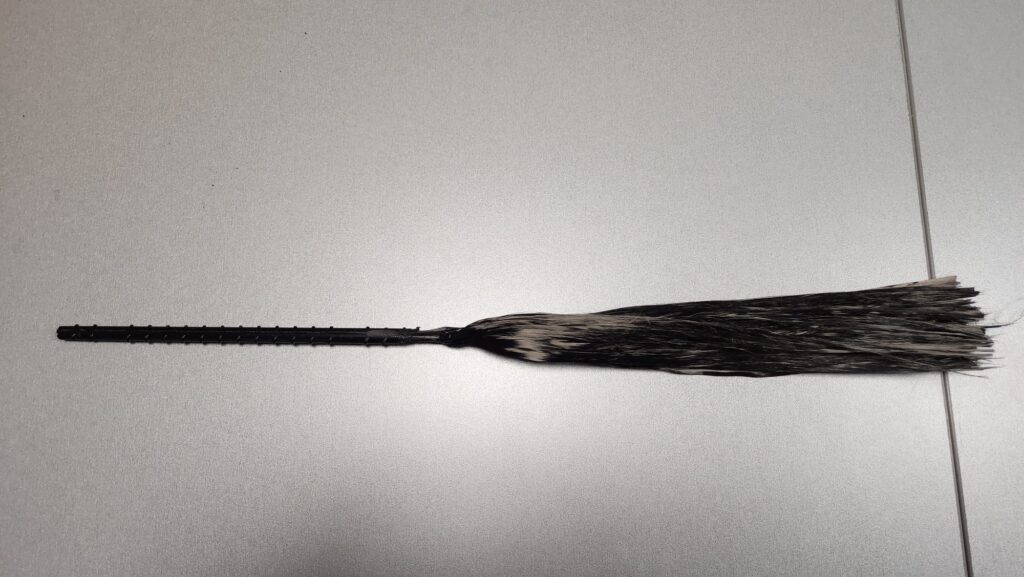

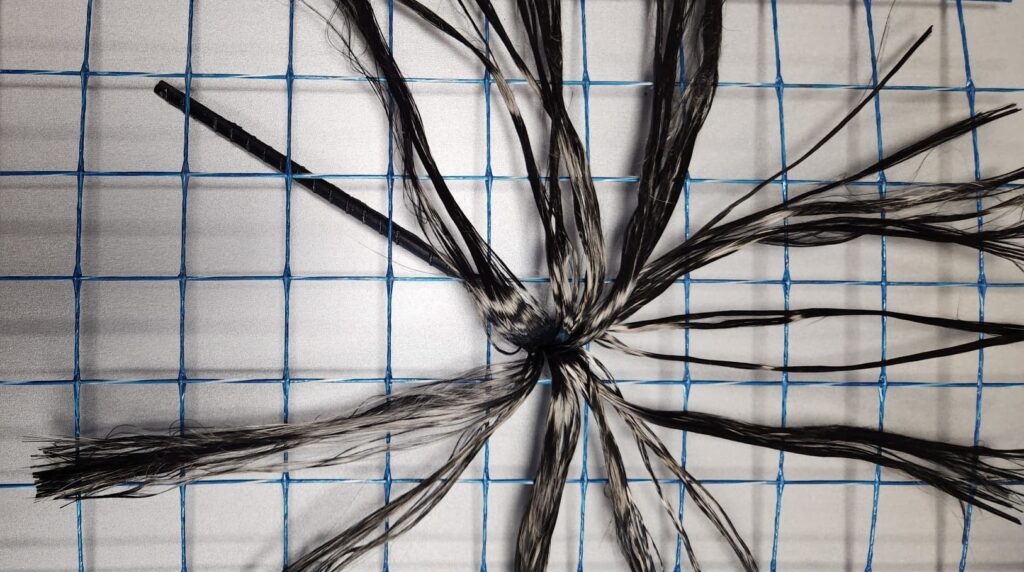

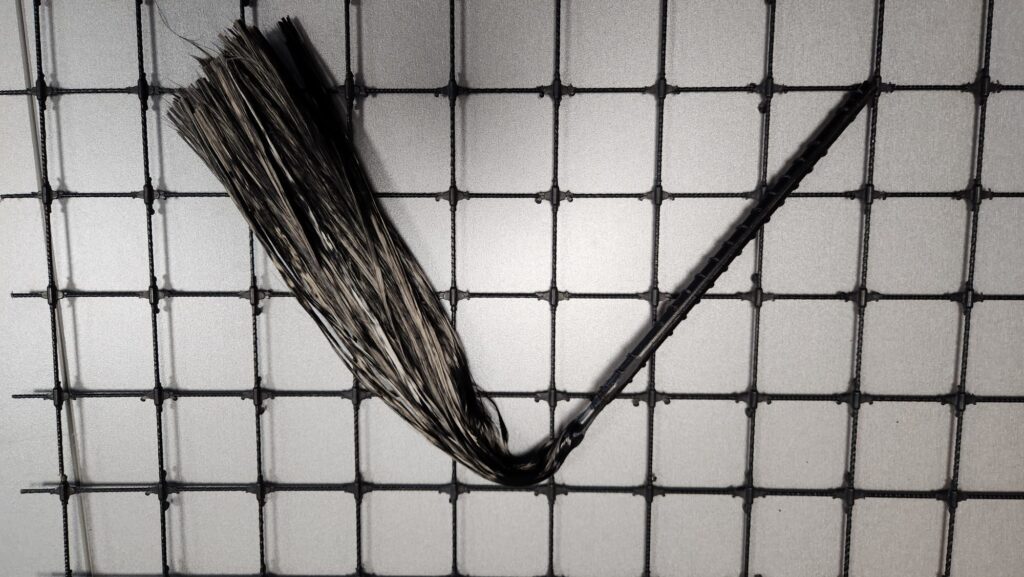

Metodologia di installazione e ancoraggi “a testa pelosa”

L'installazione degli ancoraggi compositi segue un processo rigoroso per garantire prestazioni ottimali:

- Perforazione: I fori vengono preparati con il diametro e la profondità appropriati, in genere 2–4 mm più grandi del diametro dell'ancoraggio, per consentire l'incollaggio.

- Pulizia: La rimozione di polvere e detriti dai fori praticati garantisce la massima efficienza di incollaggio.

- Applicazione dell'adesivo: Si inietta nel foro una resina polimerica o un adesivo cementizio idoneo, assicurandone la copertura completa.

- Inserimento dell'ancora: L'ancoraggio viene inserito con un movimento rotatorio per favorire una distribuzione uniforme dell'adesivo ed eliminare le sacche d'aria.

- Stagionatura: Lasciare che l'adesivo si indurisca completamente prima di applicare qualsiasi carico.

- Trattamento della coda in fibra: La caratteristica "testa pelosa" delle fibre può essere disposta a ventaglio per migliorare l'interblocco meccanico e il trasferimento del carico al calcestruzzo circostante. Questa sezione può essere impregnata con ulteriore resina o malta cementizia per formare una testa di ancoraggio integrata.

Durata e prestazioni a lungo termine

Gli ancoraggi compositi dimostrano una notevole durata in una varietà di condizioni ambientali:

- Resistenza chimica e ambientale:

Sia gli ancoraggi in GFRP che in BFRP mantengono la loro resistenza alla trazione e l'integrità del legame per lunghi periodi, anche in ambienti marini e industriali aggressivi. - Stabilità al congelamento e allo scongelamento:

Test approfonditi indicano che gli ancoraggi compositi presentano un'eccellente resistenza ai cicli di gelo-scongelamento, con una perdita trascurabile delle proprietà meccaniche. - Prove non distruttive (CND):

Metodi di collaudo avanzati, tra cui tecniche termografiche e ultrasoniche, garantiscono il controllo di qualità durante l'installazione e per tutta la durata utile dell'ancoraggio.

Considerazioni economiche e ambientali

L'utilizzo di ancoraggi compositi si traduce in notevoli vantaggi economici e ambientali:

- Manutenzione ridotta:

Grazie alla loro resistenza alla corrosione, gli ancoraggi compositi richiedono una manutenzione minima rispetto all'acciaio, riducendo i costi operativi a lungo termine. - Sviluppo sostenibile:

La produzione di ancoraggi in GFRP e BFRP genera minori emissioni di gas serra, contribuendo a pratiche di costruzione più sostenibili. - Smaltimento sicuro:

A differenza di alcuni materiali pericolosi, entrambi i tipi di fibra sono atossici e sicuri per lo smaltimento o il riciclaggio al termine del loro ciclo di vita.

Conclusione

Gli ancoraggi compositi realizzati con materiali GFRP e BFRP rappresentano un progresso rivoluzionario nella tecnologia del rinforzo strutturale. La loro combinazione di elevata resistenza alla trazione, resistenza alla corrosione, leggerezza e sostenibilità ambientale li rende la soluzione ideale per le moderne sfide infrastrutturali. Integrando questi materiali innovativi, ingegneri e progettisti possono creare strutture non solo più affidabili, ma anche contribuire a un futuro sostenibile.

Saperne di più: