التكلفة الكربونية الخفية للصلب

الخرسانة والصلب - الركيزتان الأساسيتان للبناء الحديث - هما أيضًا اثنان من أكبر مصادر انبعاثات ثاني أكسيد الكربون في العالم.

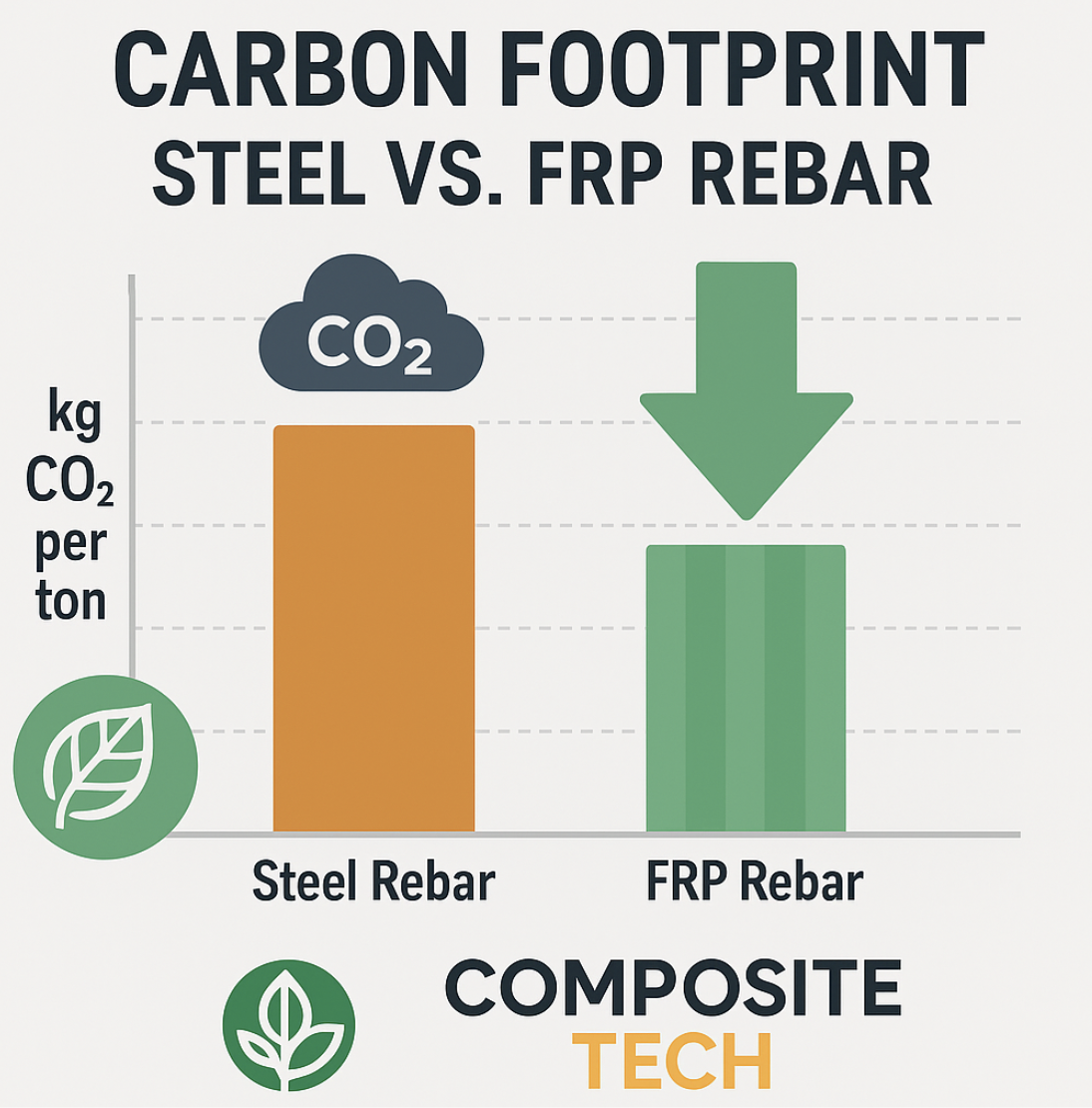

وفقًا للرابطة العالمية للصلب، يُنتج تصنيع الصلب وحده ما بين 7 و91 طنًا و5 أطنان من إجمالي انبعاثات ثاني أكسيد الكربون العالمية. ويُصدر كل طن من حديد التسليح المُنتَج ما يقرب من 1.9 طن من ثاني أكسيد الكربون إلى الغلاف الجوي.

عندما يتم دمج الفولاذ في الخرسانة، فإن تآكله يخلق تكلفة خفية أخرى:

- دورات الصيانة والهدم والاستبدال كل 20 إلى 40 عامًا.

- كل استبدال يولد انبعاثات إضافية من الأسمنت والنقل والطاقة.

وهذا يعني أن كل جسر أو نفق أو مبنى مقوى بالفولاذ يساهم في تراكم ديون الكربون على مدى عقود من الزمن.

FRP: البديل المستدام

FRP (البوليمر المقوى بالألياف) حديد التسليح - وعلى وجه التحديد GFRP (بوليمر مقوى بألياف زجاجية) - يظهر كـ حل مستدام الذي يعمل على خفض انبعاثات الكربون بشكل مباشر عبر دورة حياة البناء بأكملها.

على عكس الفولاذ، لا يتآكل البلاستيك المقوى بألياف الزجاج، ولا يتطلب طلاءات واقية، ويستمر لأكثر من 80 إلى 100 عام.

ويترجم هذا وحده إلى خفض كبير في الانبعاثات ــ ولكن الفوائد البيئية أعمق من ذلك بكثير.

1. تقليل بصمة الطاقة والانبعاثات أثناء التصنيع

يتطلب إنتاج FRP ما يلي:

- لا صهر،

- لا يوجد أفران ذات درجة حرارة عالية،

- لا توجد عمليات تقليل الوقود الأحفوري.

في حين أن صناعة الصلب تتطلب درجات حرارة تصل إلى >1500 درجة مئوية، يتم إنتاج FRP في أقل من 200 درجة مئوية استخدام البلمرة بالطاقة الكهربائية.

وفقا لبيانات من رابطة صناعة المركبات الأوروبية (EuCIA)، تنبعث من تصنيع FRP 60–70% أقل من ثاني أكسيد الكربون لكل طن من إنتاج حديد التسليح التقليدي.

2. الوزن الخفيف = انبعاثات نقل أقل

وزن FRP أقل من الفولاذ بحوالي 4 مرات، معنى:

- عدد أقل من الشاحنات لكل شحنة

- انخفاض استهلاك الوقود

- تقليل التعامل مع الموقع وطاقة الرافعة

بالنسبة لمشاريع البنية التحتية الكبيرة، يمكن أن يترجم هذا إلى انخفاض الانبعاثات بمقدار 15-25 طنًا من ثاني أكسيد الكربون لكل 1000 طن من حديد التسليح الذي يتم شحنه.

3. المتانة = استبدالات أقل

يأتي معظم البصمة الكربونية في البنية التحتية ليس من البناء، بل من إعادة البناء.

تستمر الخرسانة المسلحة بالفولاذ عادة لمدة تتراوح بين 25 إلى 40 عامًا قبل أن يتطلب التآكل إجراء إصلاح أو استبدال كبير.

البلاستيك المقوى بألياف الزجاج عمر خدمة يصل إلى 100 عام يزيل ما يصل إلى دورتين كاملتين لإعادة البناء، القطع:

- انبعاثات إنتاج الأسمنت

- نفايات الهدم

- النقل ومكبات النفايات ثاني أكسيد الكربون

من حيث دورة الحياة، يمكن لـ FRP تقليل إجمالي تأثير ثاني أكسيد الكربون على الهيكل بمقدار 30–45%.

4. لا تآكل = بيئة أنظف

يتسبب الفولاذ المتآكل في تسرب المعادن الثقيلة إلى التربة والمياه الجوفية.

لا يحتوي البلاستيك المقوى بالألياف على أي حديد أو مكونات سامة - مما يجعله محايد كيميائيا و آمنة للبنية التحتية للمياه ومحطات تحلية المياه والمؤسسات الساحلية.

5. التوافق الكهربائي

البلاستيك المقوى بألياف الزجاج طبيعة غير موصلة يجعلها مثالية لـ:

- مرافق الطاقة المتجددة

- مصانع إنتاج الهيدروجين

- البنية التحتية للسيارات الكهربائية

يزيل التداخل الكهرومغناطيسي ويسمح التكامل مع المواد المتجددة، الذي يدعم ليد و شهادات الاستدامة من Envision.

6. التأثير البيئي الكمي

عام 2023 تقييم دورة الحياة (LCA) بواسطة جامعة شيربروك (كندا) مقارنة بين FRP وقضبان التسليح الفولاذية تحت أحمال تصميمية متطابقة:

| متري | حديد التسليح | حديد التسليح المقوى بالألياف الزجاجية |

| انبعاثات ثاني أكسيد الكربون (لكل طن) | 1.9 طن | 0.6–0.8 طن |

| استخدام الطاقة (كيلوواط ساعة/طن) | 8000–10000 | 2400–3000 |

| متوسط عمر الخدمة | 40 سنة | أكثر من 100 سنة |

| انبعاثات الصيانة | عالي | لا يُذكر |

| نفايات التآكل | 5–7% من الوزن الإجمالي | 0% |

وخلصت الدراسة إلى أن إن استبدال البلاستيك المقوى بالألياف بالصلب يمكن أن يقلل من إجمالي انبعاثات غازات الاحتباس الحراري في دورة حياة المنتج بما يصل إلى 63%.

شركة كومبوسايت-تك: هندسة التعزيز البيئي للعالم

خطوط إنتاج شركة Composite-Tech مصممة ل أقصى قدر من الكفاءة وأقل قدر من النفايات:

- أفران المعالجة الكهربائية بالكامل مع التحكم الذكي في الطاقة

- الاستخدام الأمثل للراتنج صفر خسارة مادية

- مياه المعالجة القابلة لإعادة التدوير والراتنجات منخفضة المركبات العضوية المتطايرة

يوفر كل حديد تسليح أو شبكة من البلاستيك المقوى بالألياف الزجاجية (FRP) المنتج على خط إنتاج Composite-Tech مئات الكيلوجرامات من ثاني أكسيد الكربون مقارنة بنظيرتها الفولاذية.

"التعزيز البيئي ليس مجرد مصطلح تسويقي، بل هو انخفاض ملحوظ في انبعاثات الكربون في كل متر من حديد التسليح الذي ننتجه."

— أنطون أوكونيف، الرئيس التنفيذي لشركة Composite-Tech

معيار جديد للبنية التحتية المستدامة

كما تهدف الدول إلى صافي صفر 2050إن تقنيات التعزيز المستدامة مثل البلاستيك المقوى بالألياف الزجاجية لم تعد اختيارية بل أصبحت ضرورية.

الحكومات وشركات الهندسة في جميع أنحاء الولايات المتحدة وأوروبا وآسيا تقوم بالفعل بإدراج البلاستيك المقوى بالألياف في معايير البناء الأخضر وعطاءات الأداء البيئي.

إن كل مصنع من البلاستيك المقوى بالألياف الذي يتم بناؤه اليوم يعمل على تسريع هذا التحول - من خلال خلق فرص عمل محلية، وخفض الواردات، ومساعدة الكوكب على التنفس بشكل أسهل.

الخلاصة: بناء أقوى وأكثر خضرة

يعد استبدال الفولاذ بقضبان التسليح البلاستيكية المقواة بالألياف الزجاجية (FRP) أحد أكثر الطرق العملية والفورية والقابلة للقياس للحد من البصمة الكربونية للبناء.

Composite-Tech تفتخر بقيادة هذا التحول - من خلال الجمع بين الهندسة الأوروبية والوصول العالمي ومهمة بيئية واضحة:

لبناء البنية التحتية التي تخدم الأجيال وليس العقود.

هل أنت مستعد لجعل أعمال البناء الخاصة بك أكثر استدامة؟

اتصل بـ Composite-Tech لتعلم كيف تقنية FRP يمكن أن يقلل من البصمة الكربونية لمشروعك ويزيد من عائد الاستثمار مدى الحياة.

يتعلم أكثر:

- حديد التسليح المقوى بألياف الزجاج مقابل حديد التسليح الفولاذي

- بناء الطرق: حديد التسليح المركب مقابل الفولاذ

- حديد التسليح المقوى بألياف الزجاج (GFRP) مقابل حديد التسليح الفولاذي: مقارنة فنية شاملة

- حديد التسليح المصنوع من البلاستيك المقوى بألياف زجاجية (GFRP) مقابل الفولاذ: التكلفة والقوة والفوائد طويلة الأمد في البناء الحديث

- شرح معيار ACI 440.11-22: كيفية تصميم الخرسانة باستخدام حديد التسليح المقوى بألياف الزجاج (GFRP) في الولايات المتحدة