Los anclajes compuestos de polímero reforzado con fibra de vidrio (PRFV) y polímero reforzado con fibra de basalto (PRBF) representan un avance significativo en la tecnología de refuerzo estructural. Estos innovadores sistemas ofrecen soluciones esenciales para lograr alta resistencia a la tracción, mayor resistencia a la corrosión y un desarrollo sostenible en la ingeniería civil y geotécnica.

Contenido

¿Qué son los anclajes compuestos?

Los anclajes compuestos se fabrican con fibras continuas de vidrio o basalto incrustadas en una matriz polimérica, generalmente resina epoxi o de éster de vinilo. Las fibras de basalto, derivadas de roca volcánica, ofrecen una estabilidad química y resistencia térmica superiores, mientras que las fibras de vidrio ofrecen una alternativa económica con excelentes propiedades mecánicas. Estos anclajes se fabrican mediante técnicas de pultrusión y moldeo, lo que garantiza secciones transversales uniformes y un rendimiento mecánico constante.

Ventajas de los anclajes GFRP/BFRP sobre el acero

Los anclajes compuestos presentan una variedad de ventajas en comparación con el refuerzo de acero tradicional:

- Alta relación resistencia-peso:

Los anclajes de BFRP alcanzan resistencias a la tracción de entre 1000 y 1200 MPa con una densidad aproximada de 2,6 g/cm³, mientras que los anclajes de PRFV alcanzan entre 600 y 800 MPa con una densidad similar. Esta alta resistencia específica permite una reducción significativa del peso de las estructuras, lo que facilita su manipulación e instalación. - Resistencia superior a la corrosión:

Tanto el PRFV como el BFRP son inherentemente resistentes a la corrosión causada por la humedad, los cloruros y la exposición a sustancias químicas. A diferencia del acero, estos materiales mantienen su integridad en entornos hostiles, incluyendo aplicaciones marinas e industriales. - Aislamiento térmico y eléctrico:

Ambos tipos de anclajes compuestos no son conductores y presentan baja conductividad térmica, lo que los hace particularmente útiles en entornos de alto voltaje y áreas con variaciones significativas de temperatura. - Adhesión mejorada al hormigón:

La superficie texturizada y la afinidad química de las fibras compuestas dan como resultado una excelente adhesión al hormigón, lo que genera una mejor transferencia de carga y un menor riesgo de deslizamiento bajo tensión. - Sostenibilidad ambiental:

- La producción de anclajes de PRFV y BFRP genera emisiones de CO₂ significativamente menores en comparación con la fabricación de acero. Además, estos materiales no son tóxicos y son seguros para su reciclaje o eliminación al final de la vida útil de una estructura.

Comparación de anclajes GFRP y BFRP

Si bien ambos materiales comparten ventajas comunes, también presentan diferencias de rendimiento específicas:

- Resistencia mecánica y rigidez:

Los anclajes BFRP generalmente proporcionan mayor resistencia a la tracción y rigidez que los GFRP, ofreciendo una mejor capacidad de carga e integridad estructural. - Rendimiento térmico:

El BFRP mantiene la estabilidad a temperaturas de hasta aproximadamente 750 °C, mientras que el GFRP suele soportar hasta 500 °C. Esta propiedad es especialmente valiosa en entornos propensos a incendios o de alta temperatura. - Estabilidad química:

Los anclajes BFRP demuestran una resistencia superior al ataque químico en ambientes ácidos y alcalinos, lo que los hace preferibles en condiciones altamente agresivas. - Consideraciones económicas:

Los anclajes GFRP son más rentables en la compra inicial, mientras que los anclajes BFRP a menudo brindan una durabilidad superior a largo plazo, lo que resulta en menores costos de mantenimiento durante la vida útil de la estructura.

Aplicaciones de los anclajes compuestos

Los anclajes compuestos se utilizan en una amplia gama de disciplinas de ingeniería:

- Ingeniería Geotécnica:

Eficaz para estabilización de taludes, fijación de suelos y estructuras de contención, particularmente en regiones propensas a deslizamientos de tierra y sísmicas. - Túneles y Minería:

Se utiliza ampliamente en sistemas de pernos de roca y como refuerzo para revestimientos de hormigón proyectado, donde la resistencia a la tracción y la resistencia a la corrosión son fundamentales. - Ingeniería civil:

Implementado en tableros de puentes, muros de muelles, muros de contención y refuerzos de cimentaciones, proporcionando soluciones duraderas incluso en condiciones ambientales adversas. - Estructuras marinas:

Ideal para usar en plataformas marinas y estructuras portuarias, donde la resistencia al agua salada y a los productos químicos agresivos es esencial. - Instalaciones especiales:

Se emplean en áreas de alto voltaje, instalaciones de resonancia magnética e infraestructura de telecomunicaciones debido a sus propiedades no conductoras.

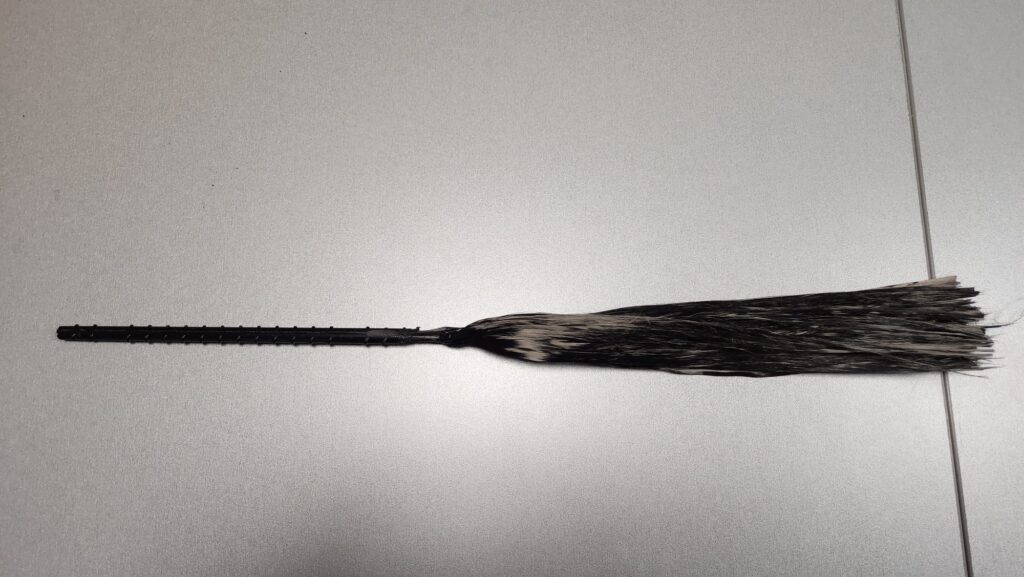

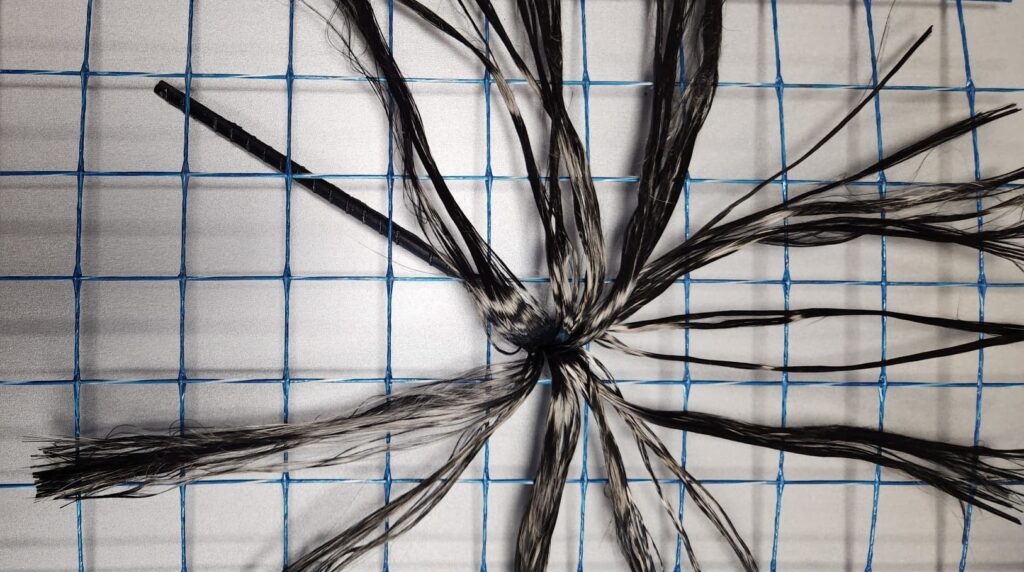

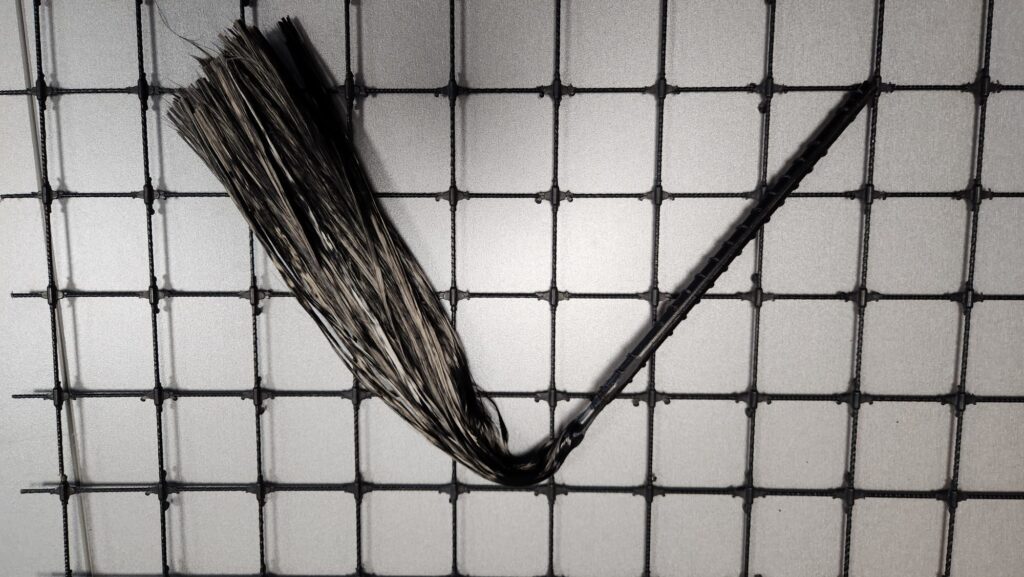

Metodología de instalación y anclajes “Hairy-Head”

La instalación de anclajes compuestos sigue un proceso riguroso para garantizar un rendimiento óptimo:

- Perforación: Se preparan orificios con el diámetro y la profundidad adecuados, normalmente de 2 a 4 mm más grandes que el diámetro del anclaje, para facilitar la unión adhesiva.

- Limpieza: La eliminación del polvo y los residuos de los orificios perforados garantiza la máxima eficiencia de unión.

- Aplicación del adhesivo: Se inyecta una resina polimérica o un adhesivo cementicio adecuado en el orificio, garantizando una cobertura completa.

- Inserción de anclaje: El ancla se inserta con un movimiento de rotación para promover una distribución uniforme del adhesivo y eliminar las bolsas de aire.

- Curación: Se deja que el adhesivo se seque completamente antes de aplicar cualquier carga.

- Tratamiento de cola de fibra: La característica cabeza peluda de la fibra puede desplegarse para mejorar el enclavamiento mecánico y la transferencia de carga al hormigón circundante. Esta sección puede impregnarse con resina o lechada de cemento adicional para formar una cabeza de anclaje integrada.

Durabilidad y rendimiento a largo plazo

Los anclajes compuestos demuestran una durabilidad notable en una variedad de condiciones ambientales:

- Resistencia química y ambiental:

Los anclajes GFRP y BFRP mantienen su resistencia a la tracción y la integridad de la unión durante períodos prolongados, incluso en entornos marinos e industriales agresivos. - Estabilidad de congelación y descongelación:

Pruebas exhaustivas indican que los anclajes compuestos exhiben una excelente resistencia a los ciclos de congelación y descongelación, con una pérdida insignificante de propiedades mecánicas. - Ensayos no destructivos (END):

Los métodos de prueba avanzados, incluidas las técnicas ultrasónicas y termográficas, garantizan el control de calidad durante la instalación y durante toda la vida útil del anclaje.

Consideraciones económicas y ambientales

El uso de anclajes compuestos se traduce en importantes beneficios económicos y ambientales:

- Mantenimiento reducido:

Debido a su resistencia a la corrosión, los anclajes compuestos requieren un mantenimiento mínimo en comparación con el acero, lo que reduce los costos operativos a largo plazo. - Desarrollo sostenible:

La producción de anclajes de GFRP y BFRP genera menos emisiones de gases de efecto invernadero, lo que contribuye a prácticas de construcción más sostenibles. - Eliminación segura:

A diferencia de algunos materiales peligrosos, ambos tipos de fibras no son tóxicos y pueden desecharse o reciclarse de forma segura al final de su vida útil.

Conclusión

Los anclajes compuestos fabricados con materiales GFRP y BFRP representan un avance revolucionario en la tecnología de refuerzo estructural. Su combinación de alta resistencia a la tracción, resistencia a la corrosión, diseño ligero y sostenibilidad ambiental los posiciona como una solución ideal para los desafíos de la infraestructura moderna. Al integrar estos materiales innovadores, ingenieros y diseñadores pueden crear estructuras que no solo sean más fiables, sino que también contribuyan a un futuro sostenible.

Más información: